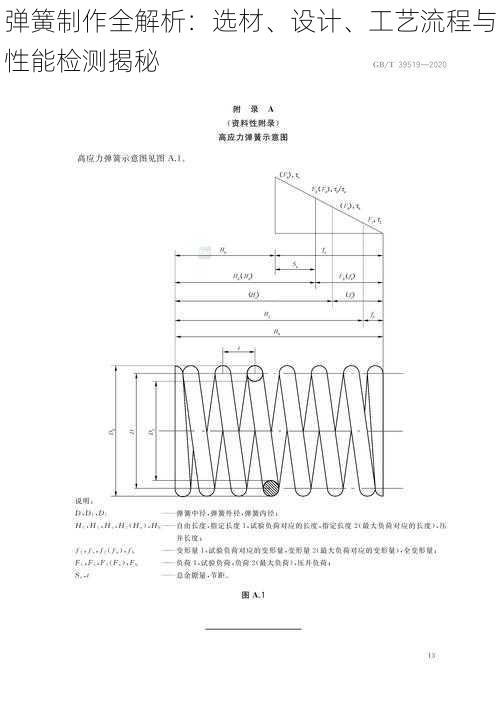

弹簧制作全解析:选材、设计、工艺流程与性能检测揭秘

弹簧作为一种重要的机械元件,广泛应用于汽车、电子、航空航天等领域。本文将为您全面解析弹簧的制作过程,从选材到设计,再到工艺流程与性能检测,带您深入了解这一技术的魅力所在。希望通过本文,能够激发读者对弹簧制造领域的兴趣,并为相关从业者提供有益的参考信息。

二、选材

1. 钢材选择

对于弹簧的选材至关重要,最常用的材料是钢材。不同种类的钢材具有不同的物理和化学特性,根据弹簧的使用环境和需求选择合适的钢材至关重要。例如,高强度钢用于需要承受较大载荷的弹簧,而不锈钢则适用于腐蚀性环境。

2. 非金属材料的运用

除了钢材,一些现代弹簧也开始采用合成材料,如塑料和橡胶。这些材料具有优良的耐腐蚀性和减震性能,在某些特定应用场景下表现出色。

3. 材料性能考量

在选择材料时,除了考虑材料的强度和耐腐蚀性外,还需关注其弹性模量、疲劳强度等性能。这些性能指标直接影响到弹簧的最终性能和使用寿命。

三、设计

1. 结构设计原则

弹簧的结构设计需遵循一定的原则,如保证足够的强度、良好的弹性、稳定的动态性能等。设计还需考虑制造便捷性和成本效益。

2. 弹簧类型选择

根据不同的应用场景和需求,弹簧有多种类型,如压缩弹簧、拉伸弹簧和扭转弹簧等。选择合适类型的弹簧是设计的关键一步。

3. 设计软件的应用

现代设计离不开软件的辅助。设计师利用计算机辅助设计软件(CAD)进行弹簧的三维建模和性能仿真,大大提高了设计效率和准确性。

四、工艺流程

1. 原料准备

根据设计需求准备相应的原料,如钢材、线材等。原料的质量直接影响到后续加工的质量。

2. 加工流程

加工流程包括切割、成型、热处理等环节。这些环节需要精确控制以确保弹簧的性能和稳定性。

3. 表面处理与检验

加工完成后,还需进行表面处理,如镀锌、喷漆等,以提高弹簧的耐腐蚀性和外观质量。最后进行质量检验,确保产品符合设计要求。

五、性能检测

1. 静态性能测试

对弹簧进行静态负荷下的性能测试,如压缩测试、拉伸测试等,以评估其承载能力。

2. 动态性能测试

模拟实际使用场景,对弹簧进行动态性能测试,如疲劳测试、振动测试等,以验证其可靠性和稳定性。

3. 无损检测与质量控制

采用无损检测技术对弹簧进行全面检查,确保无裂纹、无缺陷。建立严格的质量控制体系,确保生产过程的稳定性和产品质量的一致性。

弹簧制作涉及多个环节,从选材到设计,再到工艺流程与性能检测,每个环节都至关重要。本文为您全面解析了弹簧制作的全过程,希望能够帮助读者更好地了解这一领域。随着科技的不断发展,弹簧制造技术也在不断进步,未来将有更多的新材料、新工艺应用于弹簧制造领域,为各领域的发展提供更强有力的支持。